項目案例

關(guān)注行業(yè)新動態(tài)、把握全局新方向

最新動態(tài)

熱門案例

多層穿梭車:智能倉儲領(lǐng)域的 “空間高效利用者”

2025-11-07

所屬分類:行業(yè)動態(tài)

在現(xiàn)代倉儲物流向自動化、智能化轉(zhuǎn)型的浪潮中,多層穿梭車作為核心搬運(yùn)設(shè)備,正以其靈活、高效、高空間利用率的特性,重新定義倉儲貨物的搬運(yùn)與管理模式。從電商倉庫的海量訂單處理,到醫(yī)藥冷鏈的精準(zhǔn)存儲,再到制造業(yè)的生產(chǎn)線物料補(bǔ)給,多層穿梭車憑借對復(fù)雜場景的強(qiáng)大適配能力,成為破解傳統(tǒng)倉儲 “空間瓶頸” 與 “效率難題” 的關(guān)鍵力量。

一、認(rèn)識多層穿梭車:不止于 “會移動的貨架搬運(yùn)工”

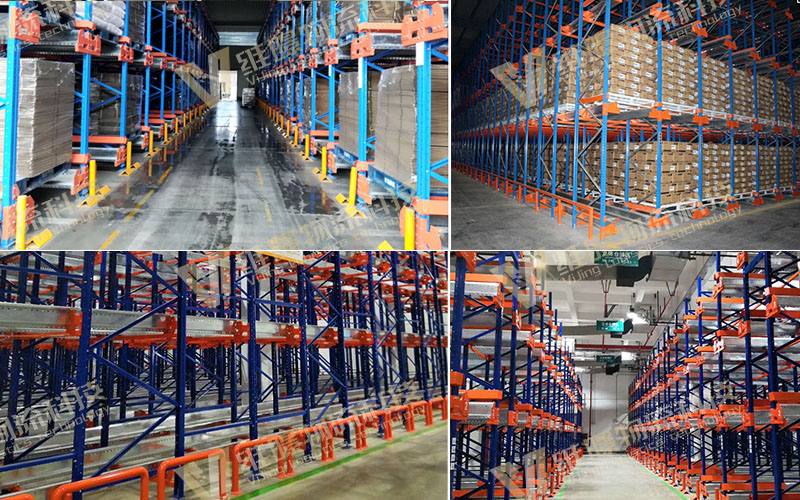

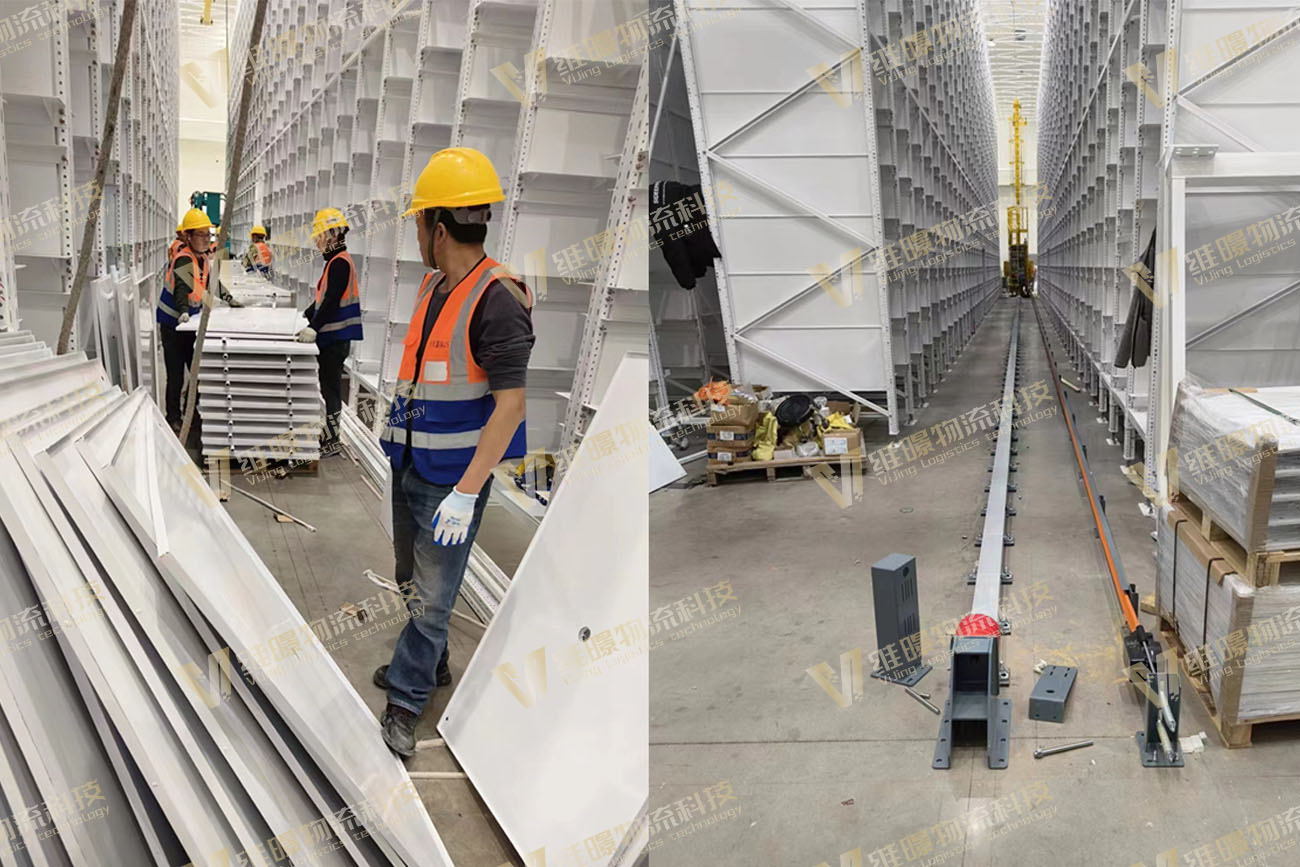

多層穿梭車并非簡單的 “貨物搬運(yùn)工具”,而是集成了智能導(dǎo)航、精準(zhǔn)定位、自動對接、數(shù)據(jù)交互等功能的自動化設(shè)備。從外觀來看,其主體多為緊湊的矩形結(jié)構(gòu),底部配備驅(qū)動輪與導(dǎo)向裝置,頂部或側(cè)面設(shè)有貨物承載平臺(可根據(jù)貨物類型適配托盤式、箱式結(jié)構(gòu)),同時搭載激光雷達(dá)、光電傳感器、無線通信模塊等核心組件,確保在多層貨架軌道上實(shí)現(xiàn)安全、高效的運(yùn)行。

根據(jù)運(yùn)行維度與功能差異,多層穿梭車主要分為 “雙向穿梭車” 與 “四向穿梭車” 兩類:雙向穿梭車僅能在同一層貨架的直線軌道上前后行駛,適用于存儲密度要求較低、貨物流向單一的場景;四向穿梭車則通過轉(zhuǎn)向機(jī)構(gòu)實(shí)現(xiàn) “前后左右” 四向移動,可跨軌道切換貨架通道,甚至配合提升機(jī)實(shí)現(xiàn)多層貨架間的垂直轉(zhuǎn)運(yùn),靈活性更強(qiáng),能適配高密度存儲、多貨位調(diào)度的復(fù)雜需求。無論是哪類車型,其核心目標(biāo)都是通過自動化操作,替代人工完成貨物在多層貨架間的搬運(yùn),減少人力成本,提升倉儲流轉(zhuǎn)效率。

二、核心技術(shù)優(yōu)勢:為何能成為倉儲 “效率加速器”

多層穿梭車之所以能在智能倉儲領(lǐng)域快速普及,源于其在技術(shù)層面的四大核心優(yōu)勢,這些優(yōu)勢直接解決了傳統(tǒng)倉儲搬運(yùn)的痛點(diǎn):

1. 空間利用率:突破 “地面局限”,向高空要空間

傳統(tǒng)倉儲中,人工搬運(yùn)或叉車作業(yè)需要預(yù)留寬敞的通道,導(dǎo)致貨架間距大、空間浪費(fèi)嚴(yán)重,倉庫利用率通常不足 60%。而多層穿梭車依托軌道運(yùn)行,貨架通道可壓縮至僅能容納車身的寬度(可至 0.8 米),同時能適配高度 10 米以上的多層貨架 。

2. 運(yùn)行效率:高速精準(zhǔn),打破人工速度瓶頸

人工搬運(yùn)貨物的速度受體力、熟練度影響,平均每小時僅能完成 10-15 次貨位切換;而多層穿梭車的運(yùn)行速度可達(dá) 1.5-2m/s,定位精度誤差不超過 ±3mm,每小時可完成 50-80 次貨物存取操作。更重要的是,多層穿梭車可實(shí)現(xiàn) 24 小時不間斷作業(yè),無需休息,在電商大促、制造業(yè)旺季等 “訂單高峰” 場景中,能持續(xù)保持高效運(yùn)轉(zhuǎn) 。

3. 智能協(xié)同:融入倉儲系統(tǒng),實(shí)現(xiàn) “全局調(diào)度”

多層穿梭車并非獨(dú)立運(yùn)行,而是與倉儲管理系統(tǒng)(WMS)、倉儲控制系統(tǒng)(WCS)深度協(xié)同,形成 “數(shù)據(jù)驅(qū)動” 的智能調(diào)度網(wǎng)絡(luò)。當(dāng) WMS 下發(fā)入庫或出庫指令后,WCS 會根據(jù)多層穿梭車的實(shí)時位置、電量狀態(tài)、貨架貨位情況,自動分配任務(wù):例如,當(dāng)多個訂單同時需要調(diào)取不同樓層的貨物時,系統(tǒng)會規(guī)劃路徑,避免穿梭車在軌道上 “擁堵”;若某臺穿梭車電量不足,系統(tǒng)會自動指令其前往充電區(qū),同時調(diào)度備用穿梭車接替任務(wù),確保流程不中斷。這種 “全局協(xié)同” 能力,讓多層穿梭車從 “單一設(shè)備” 升級為 “倉儲系統(tǒng)的移動節(jié)點(diǎn)”,大幅提升了整體倉儲的智能化水平。

4. 柔性適配:應(yīng)對多樣貨物,降低場景限制

不同行業(yè)的倉儲需求差異巨大:電商需處理多 SKU 的小件包裹,醫(yī)藥需存儲對溫濕度敏感的藥品,制造業(yè)需搬運(yùn)重型零部件。多層穿梭車通過 “模塊化設(shè)計”,可靈活適配不同場景:針對小件包裹,可搭載箱式承載平臺,實(shí)現(xiàn) “單件存取”;針對重型托盤貨物,可強(qiáng)化車身結(jié)構(gòu)與承重能力,承載重量可達(dá) 1-3 噸;針對醫(yī)藥冷鏈場景,可配備耐低溫組件與溫濕度監(jiān)測模塊,確保貨物在低溫環(huán)境下安全轉(zhuǎn)運(yùn)。此外,多層穿梭車的軌道可根據(jù)倉庫布局靈活鋪設(shè),即使是不規(guī)則形狀的倉庫,也能通過軌道調(diào)整實(shí)現(xiàn)全覆蓋,打破了傳統(tǒng)設(shè)備對場地形狀的限制。

三、典型應(yīng)用場景:從 “倉庫” 到 “供應(yīng)鏈” 的多領(lǐng)域滲透

如今,多層穿梭車已不再局限于傳統(tǒng)的 “成品倉庫”,而是逐步滲透到供應(yīng)鏈的多個環(huán)節(jié),在不同行業(yè)中發(fā)揮著關(guān)鍵作用:

1. 電商物流:支撐 “大促訂單” 的高效履約

電商行業(yè)的核心需求是 “快速分揀、及時發(fā)貨”,尤其在 “雙十一”“618” 等大促期間,單日訂單量可達(dá)百萬級,傳統(tǒng)倉儲難以應(yīng)對。多層穿梭車與 “貨到人” 揀選系統(tǒng)結(jié)合,可實(shí)現(xiàn) “訂單下發(fā) - 貨物調(diào)取 - 分揀打包” 的全流程自動化。

2. 醫(yī)藥行業(yè):守護(hù) “藥品安全” 的精準(zhǔn)存儲

醫(yī)藥行業(yè)對倉儲的要求極為嚴(yán)苛,不僅需要精準(zhǔn)的批次管理、效期監(jiān)控,還需滿足 GSP 認(rèn)證中的溫濕度控制標(biāo)準(zhǔn)。多層穿梭車在醫(yī)藥倉庫中,可通過掃碼模塊自動讀取藥品的批次號、效期信息,并上傳至 WMS 系統(tǒng),實(shí)現(xiàn) “一物一碼” 追溯;同時,穿梭車搭載的溫濕度傳感器會實(shí)時監(jiān)測貨物周邊環(huán)境,若溫度超出 2-8℃的冷藏標(biāo)準(zhǔn),系統(tǒng)會立即報警,避免藥品變質(zhì)。

3. 制造業(yè):銜接 “生產(chǎn)線” 的物料補(bǔ)給

制造業(yè)的 “精益生產(chǎn)” 要求物料補(bǔ)給 “準(zhǔn)時、精準(zhǔn)、無浪費(fèi)”,傳統(tǒng)的 “人工送料” 易出現(xiàn)送料延遲、數(shù)量錯誤等問題。多層穿梭車可與制造業(yè)的 MES(生產(chǎn)執(zhí)行系統(tǒng))對接,根據(jù)生產(chǎn)線的實(shí)時生產(chǎn)節(jié)拍,自動完成 “原材料入庫 - 半成品轉(zhuǎn)運(yùn) - 成品存儲” 的全流程:例如,在汽車零部件生產(chǎn)車間,多層穿梭車會根據(jù) MES 下發(fā)的生產(chǎn)計劃,提前將所需的零部件從原料倉庫調(diào)取至生產(chǎn)線旁的暫存區(qū),當(dāng)生產(chǎn)線消耗完一批物料后,穿梭車立即補(bǔ)充新物料,實(shí)現(xiàn) “零等待” 補(bǔ)給,大幅減少了生產(chǎn)線的停機(jī)時間。

四、未來發(fā)展趨勢:技術(shù)迭代下的 “更智能、更綠色”

隨著倉儲物流向 “數(shù)字化、綠色化” 轉(zhuǎn)型,多層穿梭車也將迎來新一輪技術(shù)升級,未來將呈現(xiàn)三大發(fā)展方向:

1. 智能化升級:AI 賦能,實(shí)現(xiàn) “自主決策”

未來的多層穿梭車將融入人工智能技術(shù),從 “被動接收指令” 轉(zhuǎn)向 “主動自主決策”。例如,通過機(jī)器學(xué)習(xí)算法分析歷史訂單數(shù)據(jù),提前預(yù)判熱門貨物的存儲需求,自動將其調(diào)配至高頻出庫貨位;通過計算機(jī)視覺技術(shù)識別貨物的外觀破損情況,避免不合格貨物流入下一環(huán)節(jié);在遇到軌道障礙物時,無需等待系統(tǒng)指令,可自主規(guī)劃繞行路徑,進(jìn)一步提升運(yùn)行效率。

2. 綠色化發(fā)展:節(jié)能降耗,適配可持續(xù)需求

在 “雙碳” 目標(biāo)下,綠色倉儲成為行業(yè)趨勢,多層穿梭車將通過 “節(jié)能技術(shù)” 降低能耗:采用鋰電池替代傳統(tǒng)鉛酸電池,提升能量密度,延長續(xù)航時間的同時減少污染;優(yōu)化驅(qū)動電機(jī)設(shè)計,降低運(yùn)行時的能耗,例如某企業(yè)研發(fā)的新型多層穿梭車,能耗較傳統(tǒng)車型降低 20%;采用輕量化材料(如鋁合金)制作車身,減少設(shè)備自重,降低軌道承重壓力的同時減少能源消耗。

3. 模塊化集成:跨設(shè)備協(xié)同,構(gòu)建 “倉儲機(jī)器人矩陣”

未來的多層穿梭車將不再是 “單打獨(dú)斗”,而是與 AGV(自動導(dǎo)引車)、機(jī)械臂、立體貨架等設(shè)備形成 “倉儲機(jī)器人矩陣”:例如,多層穿梭車將貨物從高層貨架調(diào)取至底層后,AGV 自動將貨物轉(zhuǎn)運(yùn)至分揀區(qū);機(jī)械臂完成貨物的拆垛、碼垛后,多層穿梭車再將貨物送入貨架存儲。這種跨設(shè)備的模塊化集成,將進(jìn)一步打破倉儲環(huán)節(jié)的 “信息孤島”,實(shí)現(xiàn)全流程的自動化與智能化。

多層穿梭車,重塑倉儲物流的 “空間與效率”

從解決傳統(tǒng)倉儲的 “空間浪費(fèi)”“效率低下” 痛點(diǎn),到支撐電商、醫(yī)藥、制造業(yè)等多行業(yè)的智能化轉(zhuǎn)型,多層穿梭車已成為現(xiàn)代倉儲物流體系中不可或缺的核心設(shè)備。它不僅是 “貨物的搬運(yùn)者”,更是 “空間的優(yōu)化者”“效率的提升者”“智能的鏈接者”。隨著技術(shù)的持續(xù)迭代,未來的多層穿梭車將更加智能、綠色、靈活,持續(xù)推動倉儲物流行業(yè)向 “更高效率、更低成本、更可持續(xù)” 的方向發(fā)展,為全球供應(yīng)鏈的穩(wěn)定與高效注入新的動能。

-

首頁

-

解決方案

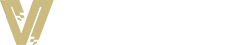

四向穿梭車庫 二向穿梭車庫 堆垛機(jī)庫 新能源庫 -

軟件系統(tǒng)

倉儲管理系統(tǒng) 倉儲控制系統(tǒng) -

產(chǎn)品中心

穿梭車 堆垛機(jī) 提升機(jī) 輸送機(jī) 貨架系列 自動裝卸機(jī)器人 -

項目案例

項目案例 行業(yè)動態(tài) -

關(guān)于維暻

-

聯(lián)系我們

-

聯(lián)系我們

138-1410-5856- 郵箱 weierzhou@wdracking.com

-

運(yùn)營中心

南京市南京南站證大喜瑪拉雅K座

-

生產(chǎn)基地一

安徽馬鞍山丹陽工業(yè)園工業(yè)路(馬鞍山工廠)

-

生產(chǎn)基地二

江蘇盱眙經(jīng)濟(jì)開發(fā)區(qū)山水大道與圣山路交叉口(淮安工廠)

-

關(guān)注我們

蘇公網(wǎng)安備32011502012904 | | 技術(shù)支持:網(wǎng)站建設(shè)

蘇公網(wǎng)安備32011502012904 | | 技術(shù)支持:網(wǎng)站建設(shè)